- Nederlands, Belgique / België

- Česky, Česká republika

- Deutsch, Deutschland

- Español, España

- Português, Portugal

- English, Europe

- Français, France

- Italiano, Italia

- Magyar, Magyarország

- Nederlands, Nederland

- Deutsch, Österreich

- Polski, Polska

- Română, România

- Suisse / Schweiz / Svizzera

- Svenska, Sverige

- Suomeksi, Suomi

- Türkçe, Türkiye

- English, United Kingdom

- Slovenská, Slovak

-

Worldwide

- Produkthighlights

- Produkte nach Branchen

- Handmessmittel und Datenübertragungssysteme

- Koordinatenmessgeräte

- Bildverarbeitungsmessgeräte

- Optische Messgeräte

- Oberflächen-, Form- und Konturmessgeräte

- Härteprüfgeräte

- Sensorsysteme

- Lineare Messsysteme und Anzeigeeinheiten

- Datenmanagement

- Software

- RX Solutions

- Alle Produkthighlights

- QM-Fit

- SmartMeasure-AL

- SJ-220

- QuantuMike

- LEGEX Takumi

- MeasurLink® 10

- TAGLENS

- MCOSMOS 5

- CRYSTA-Apex V

- FORMTRACER Avant

- MiSTAR 555

- Messschieber

- Bluetooth®-Datenübertragung

- HR-600 Serie

- QUICK VISION Pro

- PJ-PLUS

- Alle Produkte nach Branchen

- Luft- und Raumfahrt

- Automobilindustrie

- Energie

- Medizin

- Allgemeine Fertigung

- Elektronik

- Erstausrüster (Original Equipment Manufacturers – OEM)

- Alle Handmessmittel und Datenübertragungssysteme

- Messschieber

- Messschrauben und Einbaumessschrauben

- Innenmessgeräte

- Tiefenmessgeräte

- Höhenmessgeräte

- Messuhren und Fühlhebelmessgeräte

- Zusatzausrüstung und Sonstiges

- Kalibriersysteme

- Parallelendmaße

- Alle Koordinatenmessgeräte

- Kleine und mittelgroße KMGs

- In-Line- und produktionsnahe Systeme

- Große KMGs

- KMG-Drehtische

- Messkopfsysteme für Koordinatenmessgeräte

- Taster und Zubehör

- Aufspannsysteme

- KMG-Umhausung und Sicherheitssysteme

- KMG-Software

- SmartMeasure-AL

- Alle Bildverarbeitungsmessgeräte

- Manuelles Bildverarbeitungsmessgerät QM-Fit

- Manuelle 2D-Bildverarbeitungsmessgeräte Quick Image

- Manuelle 3D-Bildverarbeitungsmessgeräte Quick Scope

- 3D-CNC-Bildverarbeitungsmessgeräte Quick Vision

- 3D-CNC-Multisensor-Messgeräte Quick Vision

- 3D-CNC-Koordinatenmessgerät für Mikrogeometrien

- Bildverarbeitungsmessgeräte Software

- Optisches Sonderzubehör für Quick Scope / Quick Vision

- Zubehör für Bildverarbeitungsmessgeräte

- Aufspannsysteme für Bildverarbeitungsmessgeräte

- Bildverarbeitung - Taster und Zubehör

- Alle Optische Messgeräte

- Messlupen

- Messprojektoren

- Messmikroskope

- Einbaumikroskope

- Interferometer

- Objektive mit großem Arbeitsabstand

- TAGLENS

- Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- Alle Oberflächen-, Form- und Konturmessgeräte

- Oberflächenrauheitsmessgeräte Surftest

- Konturmessgeräte

- Oberflächenrauheits- und Konturmessgeräte Formtracer

- Formmessgeräte Roundtest

- FMI-Software

- Aufspannsysteme

- Alle Härteprüfgeräte

- Software für Härteprüfgeräte

- Tragbare Härteprüfgeräte

- Härtevergleichsplatten und Eindringkörper

- Rockwell Härteprüfgeräte

- Vickers-Härteprüfgeräte – HV-Serie

- Micro-Vickers-Härteprüfgeräte – HM-Serie

- Alle Sensorsysteme

- Digimatic- und inkrementale lineare Taster „Linear Gauge"

- LITEMATIC – hohe Präzision mit geringer Messkraft

- Anzeigen und Counter

- Sensorsysteme – LSM

- SurfaceMeasure

- Sensorpak-Software

- Alle Lineare Messsysteme und Anzeigeeinheiten

- DRO Linear Scales und Anzeigen

- NC Linear Scales

- Einbaumessschieber

- Messschieber

- ABSOLUTE Digimatic Messschieber

- Messschieber für Sonderanwendungen

- Analoge Messschieber

- Zubehör Messschieber

- Messschrauben und Einbaumessschrauben

- Digimatic und mechanische Bügelmessschrauben

- Zubehör für Bügelmessschrauben

- Einbaumessschrauben

- Halterungen für Einbaumessschrauben

- Tiefenmessgeräte

- Tiefenmessschrauben

- Tiefenmessschieber und Tiefenmessgeräte

- Zubehör für Tiefenmessschieber

- Höhenmessgeräte

- Höhenmessgeräte mit Datenverarbeitungseinheit

- Höhenmessgeräte

- Zubehör für Höhenmessgeräte

- Messuhren und Fühlhebelmessgeräte

- ABSOLUTE Digimatic Messuhren

- Zubehör für Messuhren

- Fühlhebelmessgeräte

- Messuhren

- Zubehör für Fühlhebelmessgeräte

- Dickenmessgeräte, Tastarm-Messgeräte, Federwagen

- Parallelendmaße

- Parallelendmaßsätze aus Stahl

- Einzelendmaße Stahl

- Keramik-Paralellendmaßsatz

- Einzelendmaße Keramik

- Spezielle Endmaße

- Zubehör für ISO Endmaße

- Kleine und mittelgroße KMGs

- CRYSTA-Apex V500, V700 & V900 Serie

- CRYSTA-Apex V1200, V1600 & V2000 Serie

- REVO-2, 5-Achsen-Scanning, Anwendungsbeispiel

- STRATO-Active 700, 900 Serie

- STRATO-Apex 500, 700 & 900 Serie

- STRATO-Apex 1600 Serie

- LEGEX Serie, Modell Takumi

- In-Line- und produktionsnahe Systeme

- MACH Ko-ga-me

- MACH-3A653 CNC KMG

- MACH V 9106 CNC KMG

- MiSTAR 555 Serie

- Taster und Zubehör

- Taster-Sets

- Gerade Taster

- Taster, diamantbeschichtet

- Einmesskugel

- Taster für Werkzeugmaschinen

- Mehr-Wege Taster

- Taster für 5-Wege-Taster

- Zylindertaster

- Scheibentaster

- Taster mit konusförmiger Spitze

- Verlängerung

- Halter

- Adapter

- Gelenke

- Schraube für Würfel

- Werkzeuge

- StyliCleaner

- Aufspannsysteme

- KMG Aufspannsysteme, Sets

- eco-fix Sets für Palettenaufnahmesystem

- FixtureBuilder Software

- eco-fix Sets für Formmesstechnik

- Erweiterungssätze, eco-fix / eco-fixplus

- eco-fix / eco-fixplus Komponenten

- Schrauben und Werkzeuge für ecofix

- Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- Modulare Aufspannsysteme für die bildverarbeitende Messtechnik

- opti-fix Komponenten

- Schrauben und Werkzeuge für optifix

- 3D-CNC-Bildverarbeitungsmessgeräte Quick Vision

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

- 3D-CNC-Koordinatenmessgerät für Mikrogeometrien

- UMAP: Hochgenauer Ultraschall-Mikrotaster

- Software für Quick Vision-Geräte

- Zubehör für Bildverarbeitungsmessgeräte

- Objektive und Kalibriernormale

- Rotationsachse

- Zubehör für TP-Retrofit

- Aufspannsysteme für Bildverarbeitungsmessgeräte

- opti-fix Sets

- opti-fix Komponenten

- Schrauben und Werkzeuge für opti-fix

- Bildverarbeitung - Taster und Zubehör

- Gerade Taster

- Taster, diamantbeschichtet

- Tastelement Diamant, Vollmaterial

- Einmesskugeln

- Taster für Werkzeugmaschinen

- Verlängerung

- Mehr-Wege Taster

- Halter

- Taster für 5-Wege-Taster

- Taster für Klemmhalter

- Adapter

- Gelenke

- Zylindertaster

- Scheibentaster

- Taster mit konusförmiger Spitze

- Schraube für Würfel

- Werkzeuge

- StyliCleaner

- Taster-Sets

- Messprojektoren

- Profilprojektor PJ-Serie

- Profilprojektor PV-Serie

- Profilprojektor PH-Serie

- M2 für Messmikroskope und Projektoren

- Datenverarbeitungseinheit QM-Data 200

- Zubehör für Messprojektoren

- Glasmaßstäbe

- Messmikroskope

- Messmikroskop TM Generation B

- Messmikroskop MF Generation D

- Messmikroskop MF-U Generation D

- Optionale Lichtquellen für Messmikroskope

- Vision Unit

- Mikroskop-Kameras, Zubehör und Sets

- Objektive mit großem Arbeitsabstand

- Endlich korrigierte Objektive der ML-Serie

- Objektive für Hellfeldmikroskopie

- Objektive für Hell-/ Dunkelfeldmikroskopie

- Objektive für den Nahinfrarot-Bereich (NIR)

- Objektive für den Nahinfrarot-Bereich (NIR) mit Glaskorrektur (LCD)

- Objektive für den Nahultraviolett-Bereich (NUV)

- Objektive für den Nahultraviolett-Bereich (NUV) mit Glaskorrektur (LCD)

- Objektive für den Ultraviolett-Bereich (UV)

- Objektive für den Ultraviolett-Bereich (UV) mit Glaskorrektur (LCD)

- Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- opti-fix Sets

- opti-fix Komponenten

- Schrauben und Werkzeuge für opti-fix

- Oberflächenrauheitsmessgeräte Surftest

- Surftest SJ-220

- Surftest SJ-310

- Surftest SJ-410

- Surftest SJ-500

- Surftest SV-2100

- Surftest SJ-500P

- Surftest SV-2100P

- Formtracer Avant FTA-S3000 Serie

- Surftest Extreme SV-3000CNC

- Surftest Extreme SV-M3000CNC

- Oberflächenrauheits- und Konturmessgeräte Formtracer

- Formtracer Avant FTA-D3000 / FTA-D4000 Serie

- Formtracer Avant FTA-H3000

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC und CS-H5000CNC

- Tragbare Härteprüfgeräte

- Tragbare Härteprüfgeräte HARDMATIC HH-411

- Digitale und Analoge Härteprüfgeräte Durometer HARDMATIC HH-300

- Härtevergleichsplatten und Eindringkörper

- Härtevergleichsplatten

- Ersatzkugeln und Eindringkörper Härte

- Rockwell Härteprüfgeräte

- Rockwell HR-210/320/430

- Rockwell, Super-Rockwell, Brinell Härteprüfgerät HR-530

- Automatisches Rockwell Härteprüfgerät HR-600

- Vickers-Härteprüfgeräte – HV-Serie

- Härteprüfgeräte Vickers HV-110/120

- Semi automatische Vickers Härteprüfgeräte HV-110/HV-120

- Automaische Vickers Härteprüfgeräte HV-110/HV-120

- Micro-Vickers-Härteprüfgeräte – HM-Serie

- Härteprüfgeräte Micro-Vickers manual

- Härteprüfgeräte Micro-Vickers semi automatic

- Härteprüfgeräte Micro-Vickers automatic

- Digimatic- und inkrementale lineare Taster „Linear Gauge"

- ABSOLUTE Digimatic Linear Gauge LGS Serie

- Pneumatikantrieb

- Linear Gauge LG100 Serie

- Linear Gauge LG200 Serie

- Laser Hologauge

- LITEMATIC – hohe Präzision mit geringer Messkraft

- LITEMATIC VL-50 Hohe Präzision, motorisiert mit geringer Messkraft

- Anzeigen und Counter

- EJ-Anzeigen und Schnittstellen für Linear Gauges

- Anzeigeeinheit EC-Counter

- Linear Gauge Anzeige EG

- EH-Anzeigen für Linear Gauges

- Linear Gauge Anzeige EV

- D-EV Anzeige

- Sensorsysteme – LSM

- Laser Scan Mikrometer Messeinheit

- Laser Scan Mikrometer Controller

- Laser Scan Mikrometer Schnittstelleneinheit

- Laser Scan Mikrometer Sonderzubehör

- SurfaceMeasure

- Surface Measure 1008S

- Surface Measure 0303S

- Surface Measure 2929S

- Zubehör für Surface Measure

- DRO Linear Scales und Anzeigen

- DRO Linear Scales AT103

- DRO Linear Scales AT103 - Hohe Genauigkeit

- DRO Linear Scales AT113

- DRO Linear Scales AT113 - Hohe Genauigkeit

- DRO ABS Linear Scales AT715

- Universal DRO KA-200 Anzeige

- NC Linear Scales

- NC Linear Scales ST36 10

- NC Linear Scales ST46-EZA

- NC Linear Scales ABS ST700

- NC Linear Scales ABS ST1300

- NC Linear Scales AT211

- NC Linear Scales ABS AT1100

- NC Linear Scales ABS AT1300

- Einbaumessschieber

- ABSOLUTE Digimatic Einbaumessschieber IP66 Horizontal Modelle

- Horizontal ABSOLUTE Einbaumessschieber

- Horizontal ABSOLUTE Einbaumessschieber, Zählrichtungsumkehr

- Horizontal ABSOLUTE EInbaumessschieber, mit Durchmesserfunktion

- Vertikal ABSOLUTE Einbaumessschieber, Standard

- Vertickl ABSOLUTE Einbaumessschieber, Messrichtungsumkehr

- Vertikal ABSOLUTE Einbaumessschieber, mit Durchmesserfunktion

- Signalleitungen

- USB Input Tool Direct (Digimatic-USB Leitung)

- Digimatic Signalleitungen

- Digimatic Verlängerungsleitungen

- Drahtloses Datenübertragungssystem U-WAVE

- U-WAVE und U-WAVE fit - Drahtloses Datenübertragungssystem

- U-WAVE Bluetooth

- U-WAVE Anschlusseinheiten und Leitungen

Luft- und Raumfahrt

Luft- und Raumfahrt

Die komplexen Anwendungen in der Luft- und Raumfahrt erfordern eine schnelle, äußerst präzise Qualitätskontrolle. Informieren Sie sich, wie Mitutoyo diese möglich macht.

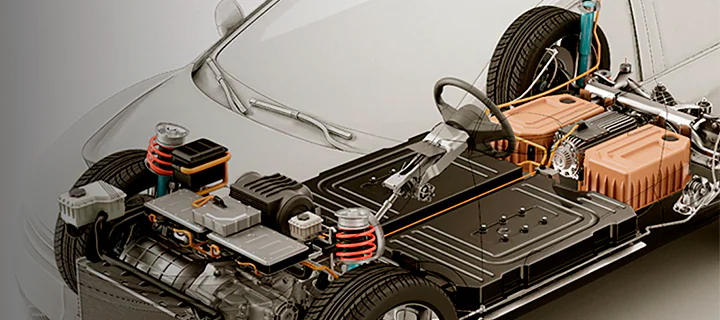

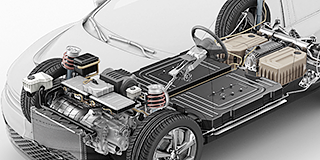

Automobilindustrie

Automobilindustrie

Die Automobilindustrie steht für anhaltende Innovation, und Mitutoyo liefert die fortschrittlichen Prüf- und Scanlösungen, die Herstellern helfen, ihre Produktion am Laufen zu halten.

Energie

Energie

Mess- und Prüflösungen von Mitutoyo sind darauf ausgelegt, Energieversorgern bei der Verbesserung ihrer Zuverlässigkeit und der Erhöhung von Maschinenlaufzeiten zu helfen.

Medizin

Medizin

Das Wohlergehen von Patienten hängt von der äußersten Genauigkeit medizinischer Anwendungen ab. Wir zeigen Ihnen, wie Sie dieses Ziel mit den vielfach erprobten Lösungen von Mitutoyo erreichen können.

Allgemeine Fertigung

Allgemeine Fertigung

Sichern Sie sich eine hohe Wiederholpräzision und strenge Qualitätskontrolle mithilfe von Form-, Koordinaten- und Präzisionsmessgeräten von Mitutoyo.

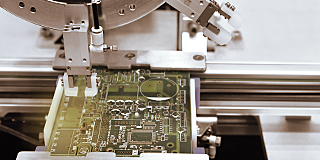

Elektronik

Elektronik

Berührungslose Messlösungen und Bildverarbeitungsmessgeräte von Mitutoyo sorgen für mikroskopische Genauigkeit bei der Messung kleinerer elektronischer Bauteile mit höherer Dichte.

Erstausrüster (Original Equipment Manufacturers – OEM)

Erstausrüster (Original Equipment Manufacturers – OEM)

Mit den OEM-Messlösungen von Mitutoyo, die sich nahtlos in Ihre Produkte integrieren lassen, können Sie der Herausforderung von fehlendem Fachwissen oder zu wenig Ressourcen

zur internen Fertigung begegnen.

Erfahrungsberichte

Erfahrungsberichte

Am Beispiel von Erfahrungsberichten erhält man einen guten Überblick über die Kompetenzen von Mitutoyo.

Smart Factory-Lösungen

Smart Factory-Lösungen

Verwandeln Sie Ihren Betrieb mithilfe von Mitutoyo in eine intelligente Fabrik

Kundenspezifische Komplettlösungen

Kundenspezifische Komplettlösungen

Mitutoyos Technology Solutions Group (TSG) – Ihr Anspruch ist unser Ansporn

Integration der Fertigungsautomatisierung

Integration der Fertigungsautomatisierung

Verwandeln Sie Ihren Produktionsbetrieb in eine Smart Factory

Ersatzteile und Reparaturen

Ersatzteile und Reparaturen

Der Reparaturservice: original, professionell, schnell und kalkulierbar

Kalibrierservice

Kalibrierservice

Lassen Sie Ihre Messgeräte von einem Labor Ihres Vertrauens kalibrieren

Vor-Ort-Service

Vor-Ort-Service

Vor-Ort-Service für Ihre bevorzugten Messgeräte

Schulungen und Seminare

Schulungen und Seminare

Der schnellste Weg, um Unterstützung oder Schulungen zu erhalten

Produktvorführung

Produktvorführung

Online oder offline, fragen Sie noch heute eine Produktvorführung an!

Hotline Technischer Support

Hotline Technischer Support

Wir unterstützen Sie einfach und schnell

Education Pack

Education Pack

Perfekt für die Werkstatt oder das Klassenzimmer: Es gibt keine bessere Hilfe als Poster oder Lernmaterial von Mitutoyo.

E-Learning

E-Learning

Für alle, die sich für Metrologie interessieren, bietet Mitutoyo E-Learning-Kurse an, um Studenten, Mitarbeiter oder auch Hobbyisten zu schulen.

Online Material

Online Material

Wenn Sie auf der Suche nach einer schnellen Möglichkeit sind, mehr über Präzisionsmessgeräte zu erfahren, sehen Sie sich unsere zahlreichen Lernvideos an.

Mitutoyo entdecken

Mitutoyo entdecken

Eines der weltweit größten Unternehmen für Messtechnik.

Stellenangebote

Stellenangebote

Erfahren Sie hier mehr darüber, wie es sich anfühlt, bei Mitutoyo zu arbeiten, und welche Schritte Sie für Ihren Berufseinstieg gehen können.

Nachhaltigkeit

Nachhaltigkeit

Erfahren Sie mehr über Mitutoyo's Beitrag zur Nachhaltigkeit.

Events

Events

Bleiben Sie auf dem Laufenden über Veranstaltungen in ganz Deutschland und schauen Sie vorbei, um zu sehen, was es Neues von Mitutoyo gibt.

Presse

Presse

Hier finden Medienvertreter unsere Pressematerialien und Kontakte.

Aktuelle News

Aktuelle News

Unsere neuesten Produkt-News, Firmen-Updates und mehr.

Prospekte

Prospekte

Entdecken Sie unsere Produktbroschüren!

Online Katalog

Online Katalog

Sehen Sie sich unser umfangreiches Sortiment in unserem Online-Katalog an!

Zertifikate & Akkreditierungen

Zertifikate & Akkreditierungen

Mitutoyo erfüllt die höchsten Anforderungen

Bildschirmhintergründe

Bildschirmhintergründe

Offizielle Mitutoyo-Hintergrundbilder hier kostenlos herunterladen

-

Produkte

- Zurück Produkte

- Produkte

- Produkthighlights

- Produkte nach Branchen

-

Handmessmittel und Datenübertragungssysteme

- Zurück Handmessmittel und Datenübertragungssysteme Alle Handmessmittel und Datenübertragungssysteme

- Messschieber

-

Messschrauben und Einbaumessschrauben

- Zurück Messschrauben und Einbaumessschrauben Messschrauben und Einbaumessschrauben

- Digimatic und mechanische Bügelmessschrauben

- Zubehör für Bügelmessschrauben

- Einbaumessschrauben

- Halterungen für Einbaumessschrauben

- Innenmessgeräte

- Tiefenmessgeräte

- Höhenmessgeräte

- Messuhren und Fühlhebelmessgeräte

- Zusatzausrüstung und Sonstiges

- Kalibriersysteme

- Parallelendmaße

-

Koordinatenmessgeräte

- Zurück Koordinatenmessgeräte Alle Koordinatenmessgeräte

- Kleine und mittelgroße KMGs

-

In-Line- und produktionsnahe Systeme

- Zurück In-Line- und produktionsnahe Systeme In-Line- und produktionsnahe Systeme

- MACH Ko-ga-me

- MACH-3A653 CNC KMG

- MACH V 9106 CNC KMG

- MiSTAR 555 Serie

-

Große KMGs

- Zurück Große KMGs Große KMGs

- CARBstrato-Serie

-

KMG-Drehtische

- Zurück KMG-Drehtische KMG-Drehtische

- Drehtisch MRT240

- Drehtisch MRT320

-

Messkopfsysteme für Koordinatenmessgeräte

- Zurück Messkopfsysteme für Koordinatenmessgeräte Messkopfsysteme für Koordinatenmessgeräte

- SurfaceMeasure

- REVO

- SP80

- Messkopf TP7M

-

Taster und Zubehör

- Zurück Taster und Zubehör Taster und Zubehör

- Taster-Sets

- Gerade Taster

- Taster, diamantbeschichtet

- Einmesskugel

- Taster für Werkzeugmaschinen

- Mehr-Wege Taster

- Taster für 5-Wege-Taster

- Zylindertaster

- Scheibentaster

- Taster mit konusförmiger Spitze

- Verlängerung

- Halter

- Adapter

- Gelenke

- Schraube für Würfel

- Werkzeuge

- StyliCleaner

-

Aufspannsysteme

- Zurück Aufspannsysteme Aufspannsysteme

- KMG Aufspannsysteme, Sets

- eco-fix Sets für Palettenaufnahmesystem

- FixtureBuilder Software

- eco-fix Sets für Formmesstechnik

- Erweiterungssätze, eco-fix / eco-fixplus

- eco-fix / eco-fixplus Komponenten

- Schrauben und Werkzeuge für ecofix

- Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- Modulare Aufspannsysteme für die bildverarbeitende Messtechnik

- opti-fix Komponenten

- Schrauben und Werkzeuge für optifix

-

KMG-Umhausung und Sicherheitssysteme

- Zurück KMG-Umhausung und Sicherheitssysteme KMG-Umhausung und Sicherheitssysteme

- KMG-Umhausung

- Sicherheitssystem

-

KMG-Software

- Zurück KMG-Software KMG-Software

- MiCAT Planner

- MCOSMOS

- MAFIS-Express

- MSURF

- GEARPAK Express

- SmartMeasure-AL

-

Bildverarbeitungsmessgeräte

- Zurück Bildverarbeitungsmessgeräte Alle Bildverarbeitungsmessgeräte

- Manuelles Bildverarbeitungsmessgerät QM-Fit

-

Manuelle 2D-Bildverarbeitungsmessgeräte Quick Image

- Zurück Manuelle 2D-Bildverarbeitungsmessgeräte Quick Image Manuelle 2D-Bildverarbeitungsmessgeräte Quick Image

- Quick Image

- Software für Quick Image Modelle

-

Manuelle 3D-Bildverarbeitungsmessgeräte Quick Scope

- Zurück Manuelle 3D-Bildverarbeitungsmessgeräte Quick Scope Manuelle 3D-Bildverarbeitungsmessgeräte Quick Scope

- Quick Scope

- Software für Quick Scope Modelle

-

3D-CNC-Bildverarbeitungsmessgeräte Quick Vision

- Zurück 3D-CNC-Bildverarbeitungsmessgeräte Quick Vision 3D-CNC-Bildverarbeitungsmessgeräte Quick Vision

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

-

3D-CNC-Multisensor-Messgeräte Quick Vision

- Zurück 3D-CNC-Multisensor-Messgeräte Quick Vision 3D-CNC-Multisensor-Messgeräte Quick Vision

- Quick Vision HYBRID

- Quick Vision WLI

-

3D-CNC-Koordinatenmessgerät für Mikrogeometrien

- Zurück 3D-CNC-Koordinatenmessgerät für Mikrogeometrien 3D-CNC-Koordinatenmessgerät für Mikrogeometrien

- UMAP: Hochgenauer Ultraschall-Mikrotaster

- Software für Quick Vision-Geräte

-

Bildverarbeitungsmessgeräte Software

- Zurück Bildverarbeitungsmessgeräte Software Bildverarbeitungsmessgeräte Software

- QVPAK

- QSPAK

- QIPAK

- Optisches Sonderzubehör für Quick Scope / Quick Vision

-

Zubehör für Bildverarbeitungsmessgeräte

- Zurück Zubehör für Bildverarbeitungsmessgeräte Zubehör für Bildverarbeitungsmessgeräte

- Objektive und Kalibriernormale

- Rotationsachse

- Zubehör für TP-Retrofit

-

Aufspannsysteme für Bildverarbeitungsmessgeräte

- Zurück Aufspannsysteme für Bildverarbeitungsmessgeräte Aufspannsysteme für Bildverarbeitungsmessgeräte

- opti-fix Sets

- opti-fix Komponenten

- Schrauben und Werkzeuge für opti-fix

-

Bildverarbeitung - Taster und Zubehör

- Zurück Bildverarbeitung - Taster und Zubehör Bildverarbeitung - Taster und Zubehör

- Gerade Taster

- Taster, diamantbeschichtet

- Tastelement Diamant, Vollmaterial

- Einmesskugeln

- Taster für Werkzeugmaschinen

- Verlängerung

- Mehr-Wege Taster

- Halter

- Taster für 5-Wege-Taster

- Taster für Klemmhalter

- Adapter

- Gelenke

- Zylindertaster

- Scheibentaster

- Taster mit konusförmiger Spitze

- Schraube für Würfel

- Werkzeuge

- StyliCleaner

- Taster-Sets

-

Optische Messgeräte

- Zurück Optische Messgeräte Alle Optische Messgeräte

-

Messlupen

- Zurück Messlupen Messlupen

- Standlupen

- Messprojektoren

- Messmikroskope

- Einbaumikroskope

- Interferometer

-

Objektive mit großem Arbeitsabstand

- Zurück Objektive mit großem Arbeitsabstand Objektive mit großem Arbeitsabstand

- Endlich korrigierte Objektive der ML-Serie

- Objektive für Hellfeldmikroskopie

- Objektive für Hell-/ Dunkelfeldmikroskopie

- Objektive für den Nahinfrarot-Bereich (NIR)

- Objektive für den Nahinfrarot-Bereich (NIR) mit Glaskorrektur (LCD)

- Objektive für den Nahultraviolett-Bereich (NUV)

- Objektive für den Nahultraviolett-Bereich (NUV) mit Glaskorrektur (LCD)

- Objektive für den Ultraviolett-Bereich (UV)

- Objektive für den Ultraviolett-Bereich (UV) mit Glaskorrektur (LCD)

- TAGLENS

-

Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- Zurück Modulares Aufspannsystem für die bildverarbeitende Messtechnik Modulares Aufspannsystem für die bildverarbeitende Messtechnik

- opti-fix Sets

- opti-fix Komponenten

- Schrauben und Werkzeuge für opti-fix

-

Oberflächen-, Form- und Konturmessgeräte

- Zurück Oberflächen-, Form- und Konturmessgeräte Alle Oberflächen-, Form- und Konturmessgeräte

- Oberflächenrauheitsmessgeräte Surftest

-

Konturmessgeräte

- Zurück Konturmessgeräte Konturmessgeräte

- Contracer CV-2100

- Formtracer Avant FTA-C3000 und FTA-C4000

-

Oberflächenrauheits- und Konturmessgeräte Formtracer

- Zurück Oberflächenrauheits- und Konturmessgeräte Formtracer Oberflächenrauheits- und Konturmessgeräte Formtracer

- Formtracer Avant FTA-D3000 / FTA-D4000 Serie

- Formtracer Avant FTA-H3000

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC und CS-H5000CNC

-

Formmessgeräte Roundtest

- Zurück Formmessgeräte Roundtest Formmessgeräte Roundtest

- Roundtest

- Roundtracer

-

FMI-Software

- Zurück FMI-Software FMI-Software

- Formtracepak

- Roundpak

- MCube Map V9

-

Aufspannsysteme

- Zurück Aufspannsysteme Aufspannsysteme

- eco-fix für Formmessgeräte

-

Härteprüfgeräte

- Zurück Härteprüfgeräte Alle Härteprüfgeräte

-

Software für Härteprüfgeräte

- Zurück Software für Härteprüfgeräte Software für Härteprüfgeräte

- Software AVPAK

- Tragbare Härteprüfgeräte

-

Härtevergleichsplatten und Eindringkörper

- Zurück Härtevergleichsplatten und Eindringkörper Härtevergleichsplatten und Eindringkörper

- Härtevergleichsplatten

- Ersatzkugeln und Eindringkörper Härte

- Rockwell Härteprüfgeräte

- Vickers-Härteprüfgeräte – HV-Serie

-

Micro-Vickers-Härteprüfgeräte – HM-Serie

- Zurück Micro-Vickers-Härteprüfgeräte – HM-Serie Micro-Vickers-Härteprüfgeräte – HM-Serie

- Härteprüfgeräte Micro-Vickers manual

- Härteprüfgeräte Micro-Vickers semi automatic

- Härteprüfgeräte Micro-Vickers automatic

-

Sensorsysteme

- Zurück Sensorsysteme Alle Sensorsysteme

-

Digimatic- und inkrementale lineare Taster „Linear Gauge"

- Zurück Digimatic- und inkrementale lineare Taster „Linear Gauge" Digimatic- und inkrementale lineare Taster „Linear Gauge"

- ABSOLUTE Digimatic Linear Gauge LGS Serie

- Pneumatikantrieb

- Linear Gauge LG100 Serie

- Linear Gauge LG200 Serie

- Laser Hologauge

-

LITEMATIC – hohe Präzision mit geringer Messkraft

- Zurück LITEMATIC – hohe Präzision mit geringer Messkraft LITEMATIC – hohe Präzision mit geringer Messkraft

- LITEMATIC VL-50 Hohe Präzision, motorisiert mit geringer Messkraft

- Anzeigen und Counter

- Sensorsysteme – LSM

- SurfaceMeasure

- Sensorpak-Software

-

Lineare Messsysteme und Anzeigeeinheiten

- Zurück Lineare Messsysteme und Anzeigeeinheiten Alle Lineare Messsysteme und Anzeigeeinheiten

- DRO Linear Scales und Anzeigen

- NC Linear Scales

-

Einbaumessschieber

- Zurück Einbaumessschieber Einbaumessschieber

- ABSOLUTE Digimatic Einbaumessschieber IP66 Horizontal Modelle

- Horizontal ABSOLUTE Einbaumessschieber

- Horizontal ABSOLUTE Einbaumessschieber, Zählrichtungsumkehr

- Horizontal ABSOLUTE EInbaumessschieber, mit Durchmesserfunktion

- Vertikal ABSOLUTE Einbaumessschieber, Standard

- Vertickl ABSOLUTE Einbaumessschieber, Messrichtungsumkehr

- Vertikal ABSOLUTE Einbaumessschieber, mit Durchmesserfunktion

-

Datenmanagement

- Zurück Datenmanagement Alle Datenmanagement

-

Qualitätsmanagement-Software

- Zurück Qualitätsmanagement-Software Qualitätsmanagement-Software

- MeasurLink 10

- USB-ITPAK

-

Digimatic-Mini-Prozessor

- Zurück Digimatic-Mini-Prozessor Digimatic-Mini-Prozessor

- Digimatic Mini Prozessor DP-1VA LOGGER

- Signalleitungen

-

Drahtloses Datenübertragungssystem U-WAVE

- Zurück Drahtloses Datenübertragungssystem U-WAVE Drahtloses Datenübertragungssystem U-WAVE

- U-WAVE und U-WAVE fit - Drahtloses Datenübertragungssystem

- U-WAVE Bluetooth

- U-WAVE Anschlusseinheiten und Leitungen

- Digimatic-Schnittstellen

-

Timerbox, Digimatic-Umschaltbox

- Zurück Timerbox, Digimatic-Umschaltbox Timerbox, Digimatic-Umschaltbox

- Digimatic Timerbox

- Digimatic Umschaltbox

-

Software

- Zurück Software Alle Software

-

Software für Koordinatenmessgeräte

- Zurück Software für Koordinatenmessgeräte Software für Koordinatenmessgeräte

- MiCAT Planner

- MCOSMOS

- MAFIS-Express

- MSURF

- GEARPAK Express

-

Software für Formmessgeräte

- Zurück Software für Formmessgeräte Software für Formmessgeräte

- Formtracepak

- Roundpak

- MCube Map V9

- Software für Härteprüfgeräte

- Software für Sensorsysteme

-

Qualitätsmanagement-Software

- Zurück Qualitätsmanagement-Software Qualitätsmanagement-Software

- MeasurLink 10

- USB-ITPAK

- RX Solutions

- Branchen

-

Service

- Zurück Service

- Service

-

Smart Factory-Lösungen

- Zurück Smart Factory-Lösungen

- Smart Factory-Lösungen

- Kundenspezifische Komplettlösungen

- Integration der Fertigungsautomatisierung

- Ersatzteile und Reparaturen

- Kalibrierservice

- Vor-Ort-Service

- Schulungen und Seminare

- Produktvorführung

- Hotline Technischer Support

-

Education

- Zurück Education

- Education

- Education Pack

- E-Learning

- Online Material

-

Über uns

- Zurück Über uns

- Über uns

- Mitutoyo entdecken

-

Stellenangebote

- Zurück Stellenangebote

- Stellenangebote

- Mitutoyo Ausbildungsprogramm

- Nachhaltigkeit

-

News

- Zurück News

- News

- Events

-

Sonderaktionen

- Zurück Sonderaktionen

- Sonderaktionen

- Presse

- Aktuelle News

-

Downloads

- Zurück Downloads

- Downloads

- Prospekte

- Online Katalog

-

Software und Updates

- Zurück Software und Updates

- Software und Updates

- Zertifikate & Akkreditierungen

- Bildschirmhintergründe

AUTOMOBILINDUSTRIE

Bei der Messung unterschiedlicher Bauteile von Fahrzeugen und deren Ausrüstung kommt es in der Automobilindustrie auf verschiedene Besonderheiten an. So wie unterschiedliche Teile ihre eigene Funktion im Betrieb eines fertigen Fahrzeugs erfüllen, sind auch – je nach zu prüfender Komponente – verschiedene Arten der Qualitätskontrolle erforderlich.

Selbst wenn die vorliegende Qualität das Resultat von Facharbeit ist, können immer noch Faktoren wie Bediensicherheit, Lebensdauer und Gesamtkosten in den Blick genommen und während des Fertigungsprozesses optimiert werden.

Sie benötigen weitere Informationen?

Bitte kontaktieren Sie uns.

Wenden Sie sich an Mitutoyo, um mehr über unsere Möglichkeiten der Qualitätskontrolle in der Automobilindustrie zu erfahren.

Bauteile, die in der Automobilindustrie die Qualitätskontrolle durchlaufen

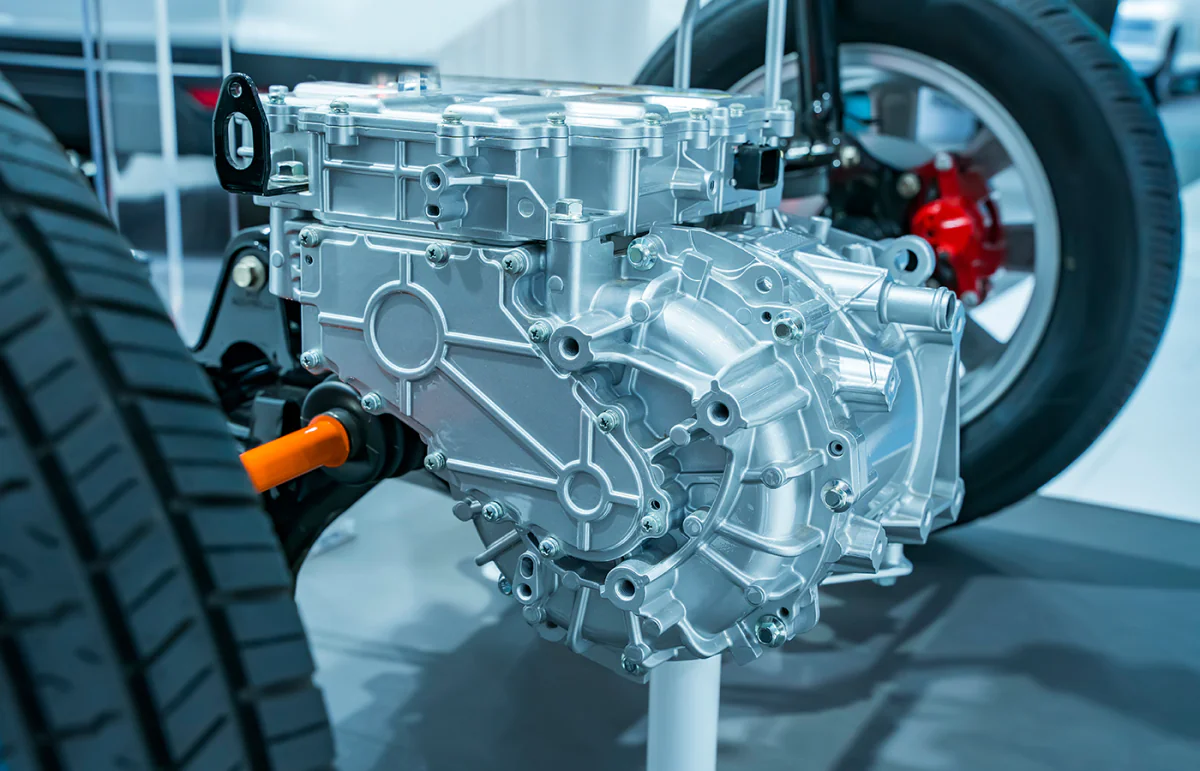

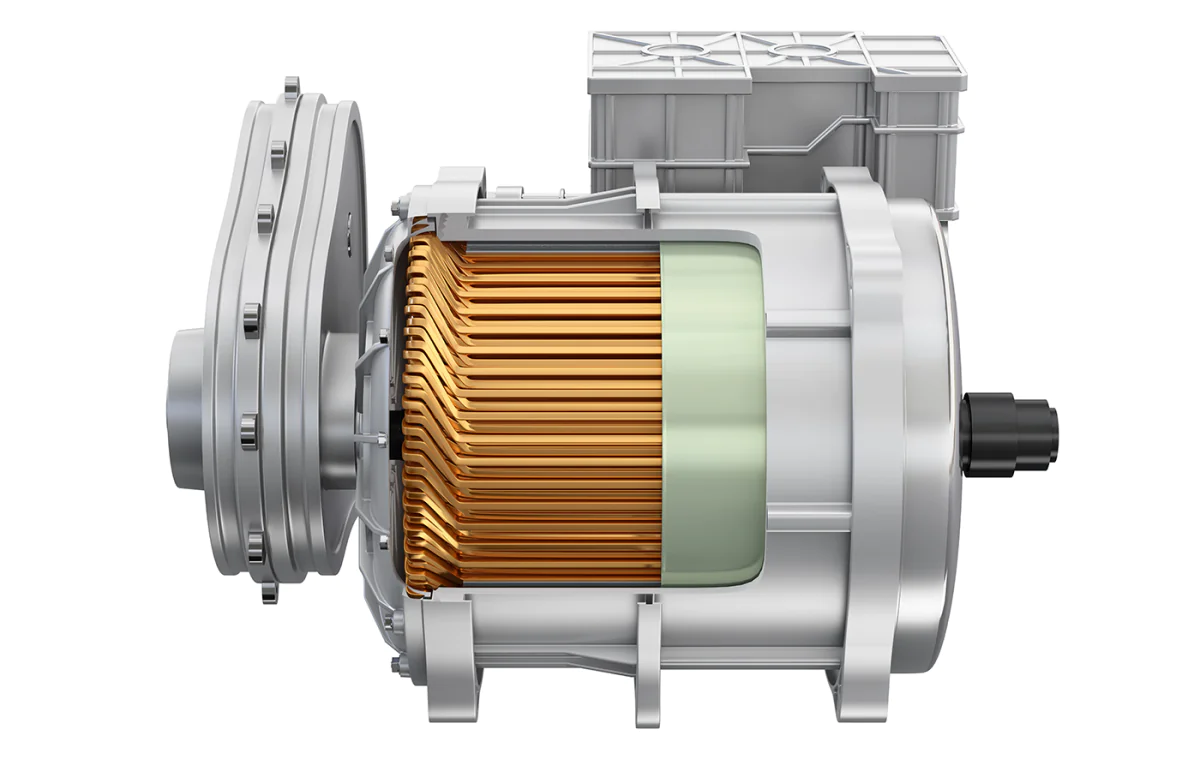

Elektromotorgehäuse

Das Elektromotorgehäuse stellt sowohl in Hybrid- als auch in Elektrofahrzeugen ein äußerst wichtiges Bauteil dar. Es dient den internen Motorkomponenten als Schutzhülle und sorgt für die Ableitung der durch den Motorbetrieb entstehenden Hitze.

Das Gehäuse besteht meist aus Aluminium oder anderen Leichtbauwerkstoffen und ist auf Kompaktheit und Effizienz ausgelegt. Bei der Fertigung und Qualitätskontrolle kommt es insbesondere darauf an, dass es perfekt zu internen wie externen Komponenten passt, damit es nicht zu technischem Versagen kommt.

Methoden der Qualitätskontrolle

Hairpins

Hairpins, auch bekannt als Hairpin-Statoren, bestehen aus U-förmig gebogenen Kupfer- oder Aluminiumdrähten, woraus sich eine Struktur aus zwei parallelen Zweigen mit einer gemeinsamen Basis ergibt. Die Steckspulen werden in die Statornuten des Blechpakets eingefügt und bilden so eine Schleife, die Strom führt und das für den Motorbetrieb erforderliche Magnetfeld erzeugt.

Die Hairpins sind eine Wickeltechnologie für den Stator, also den stillstehenden Teil des Motors, der den beweglichen Rotor umgibt. Hairpin-Statoren finden Verwendung in Permanentmagnet-Synchronmotoren (PMSMs) und Induktionsmotoren für Elektro- und Hybridfahrzeuge.

Methoden der Qualitätskontrolle

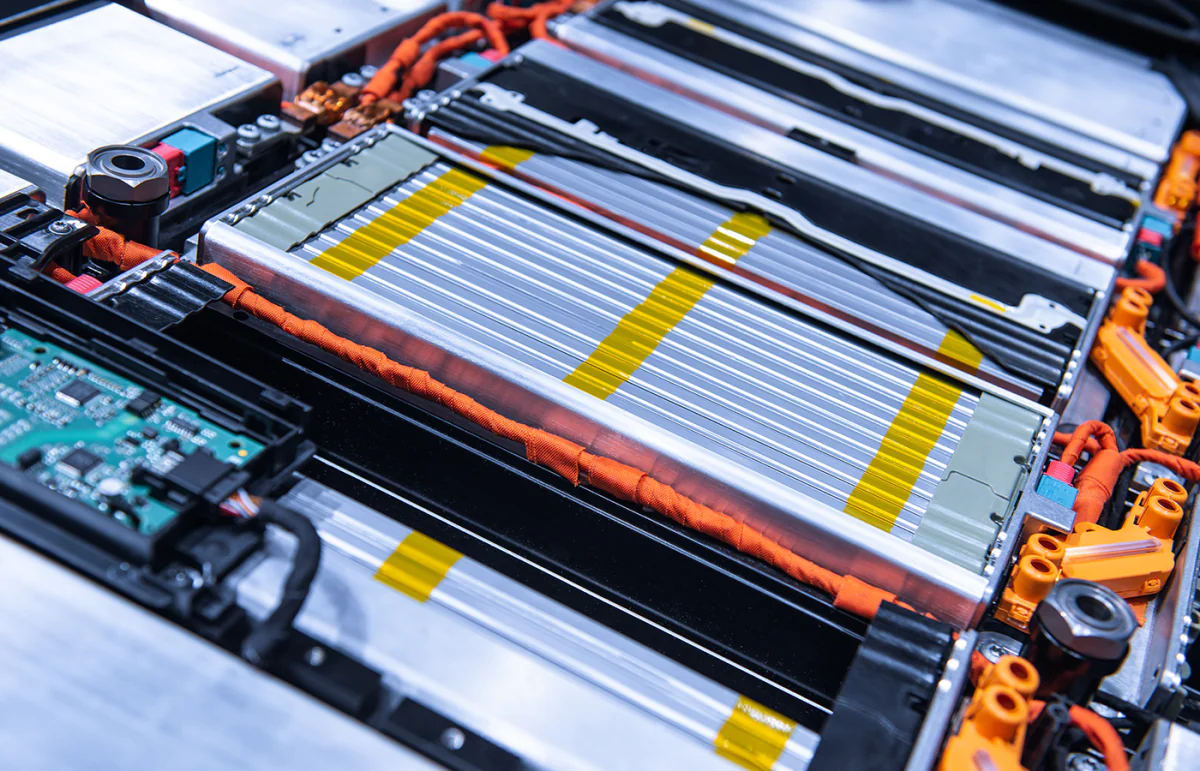

Batteriefolie

Batteriefolie, auch bekannt als Elektrodenfolie, ist eine dünne Folie in Batteriezellen. Sie fungiert als Stromabnehmer für das Elektrodenmaterial, mit dem die Folienoberfläche beschichtet ist. Die Folie besteht meist aus Materialien wie Aluminium, Kupfer oder Nickel und ihre Dicke variiert je nach Batterietyp, für den sie vorgesehen ist.

Methoden der Qualitätskontrolle

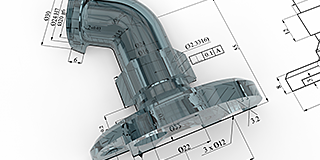

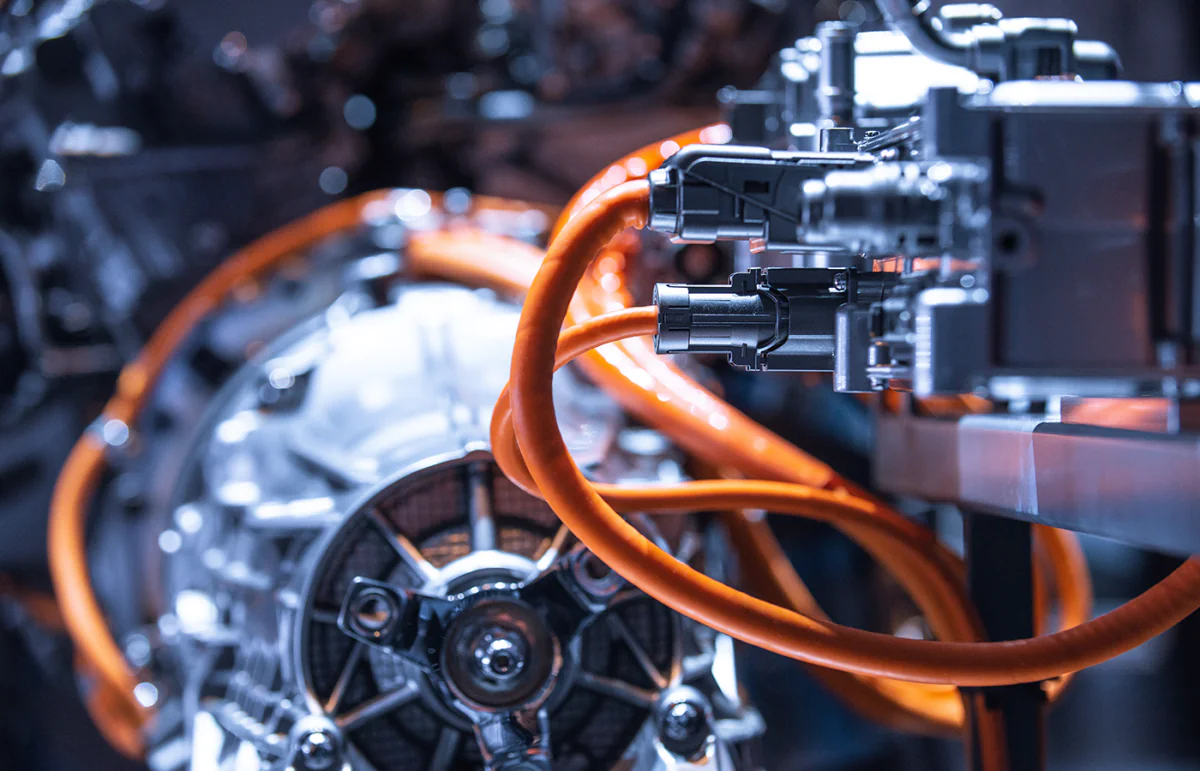

Leitungen

Wenn man an Autos denkt, sind Leitungen wohl nicht unbedingt die ersten Teile, die einem in den Sinn kommen, dabei werden sie gleich in mehreren Anwendungen – beispielsweise in elektrischen Systemen, Sensoren und Kommunikationsnetzen – eingesetzt und stehen dem Motor in Sachen Bedeutung somit in nichts nach. Fahrzeugleitungen sind darauf ausgelegt, rauen Bedingungen standzuhalten, darunter hohe Temperaturen, Vibrationen, Kontakt mit Chemikalien und Nassbelastung. Deshalb ist es auch verständlich, dass bei ihnen eine strenge Qualitätskontrolle unerlässlich ist.

Methoden der Qualitätskontrolle

FAHRZEUGE MIT VERBRENNUNGSMOTOR

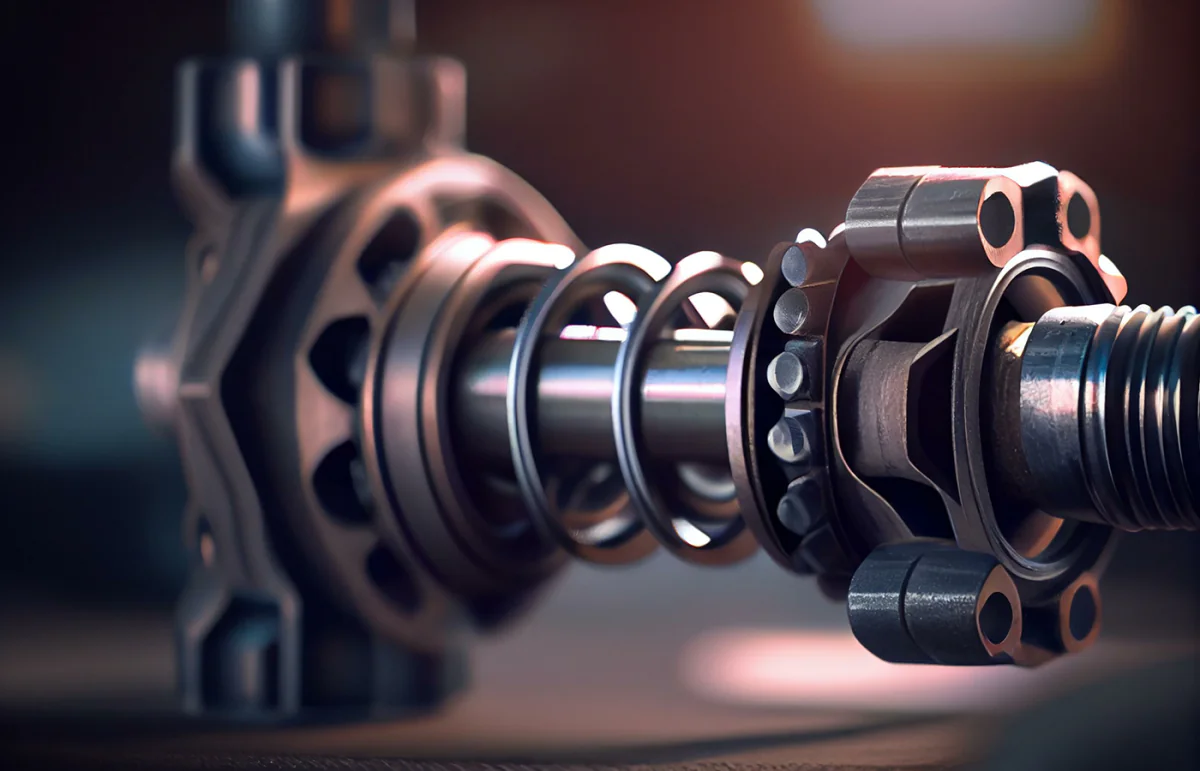

Wellen & Lager

Eine Welle im Automobilbereich wird auch als Antriebswelle oder Gelenkwelle bezeichnet und ist ein mechanisches Bauteil, das Drehmoment und Rotation vom Motor an die Räder eines Fahrzeugs überträgt. Als zylinderförmige Achse verbindet sie die Getriebeausgangswelle mit der differenziellen Eingangswelle, wodurch die Kraftübertragung vom Motor an die Räder erfolgt. Das meist aus Stahl gefertigte Bauteil ist darauf ausgelegt, der starken durch den Motor erzeugten Kraft zu widerstehen, weshalb die Qualitätskontrolle dafür unerlässlich ist.

Lager stützen die rotierenden Wellen und Achsen in einem Fahrzeug, wodurch sie Reibung reduzieren und für eine geschmeidige Bewegung der einzelnen Teile sorgen. Es handelt sich um eine Art rollende oder gleitende Elemente, die den Gewichten und Kräften, denen sie im Kontakt mit den rotierenden Teilen ausgesetzt sind, standhalten sollen. Im Großen und Ganzen spielen diese Komponenten eine entscheidende Rolle beim reibungslosen und effizienten Betrieb der Mechanik von Fahrzeugen, indem sie Reibung und Verschleiß mindern. Zur Gewährleistung einer optimalen Leistung von Lagern sind über den gesamten Produktionsprozess fortgeschrittene Messungen und Analysemethoden erforderlich.

Methoden der Qualitätskontrolle

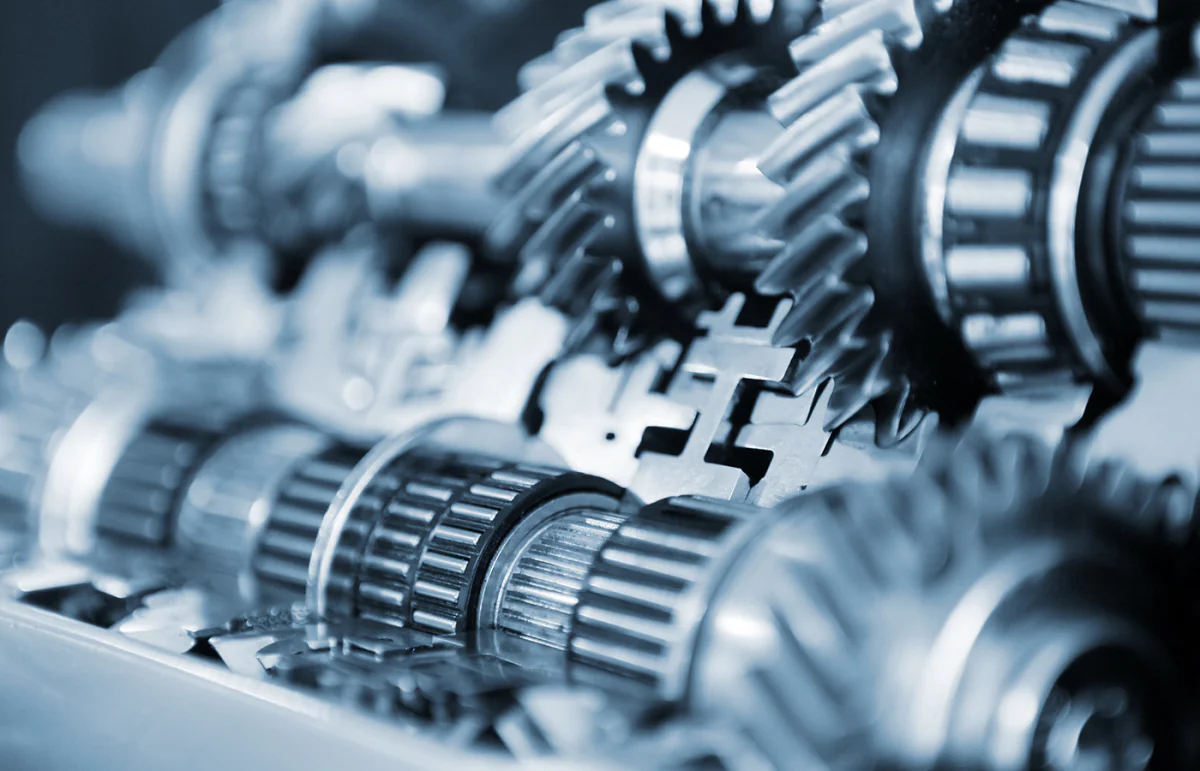

Zahnräder

Innerhalb eines Automobilsystems fungieren Zahnräder typischerweise als Teil vom einfachen Getriebe sowie vom Differenzial- und Verteilergetriebe. Da diese alle drei eine entscheidende Rolle bei der Kraftübertragung zwischen Motor und Rädern spielen, sind eine eingehende Prüfung und Testung erforderlich, um ihr einwandfreies Funktionieren zu gewährleisten. Zahnräder weisen im Automobilbereich je nach ihrem Zweck eine Vielzahl von Formen und Größen auf. Die gängigsten Typen in Automobilsystemen sind gerad- und schrägverzahnte Stirnräder sowie Kegelräder.

Methoden der Qualitätskontrolle

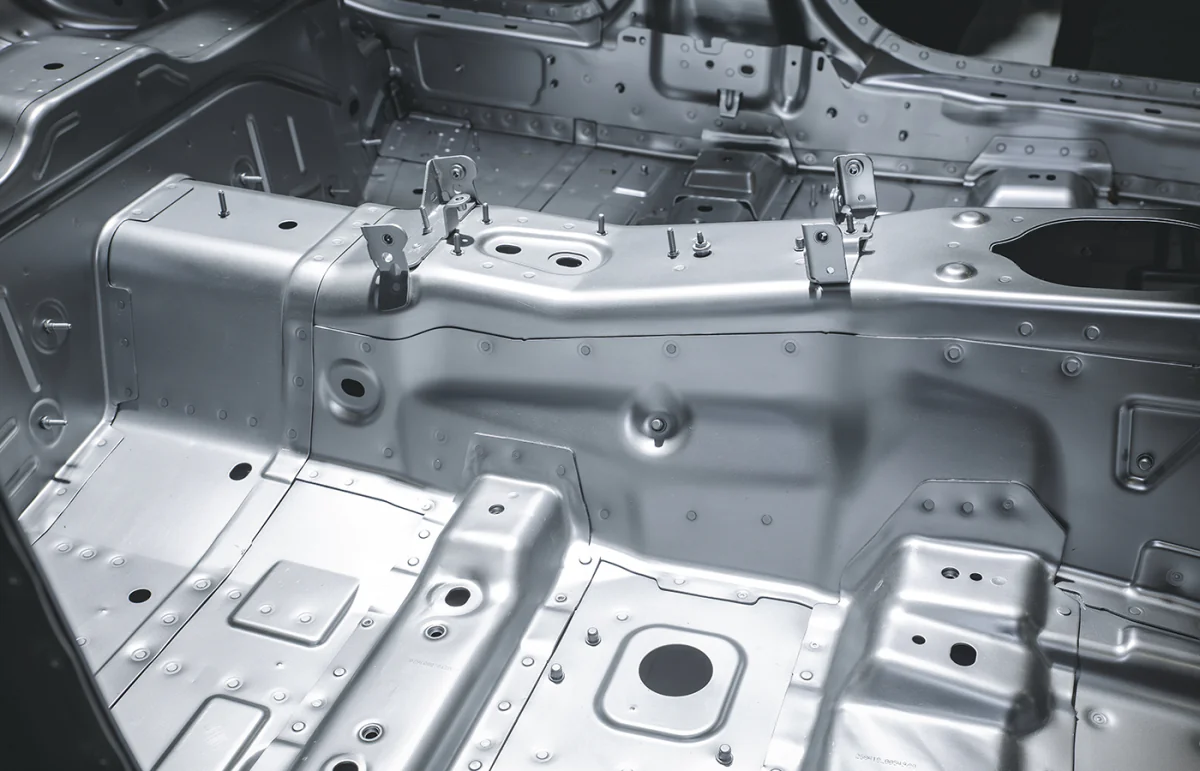

Karosserie

Die Karosserie ist viel mehr als das äußere Erscheinungsbild eines Fahrzeugs, vielmehr ist sie die Hülle, welche dessen innere Komponenten umschließt. Sie ist meist aus Stahl, Aluminium oder einem Verbundwerkstoff gefertigt und dient gleich mehreren Zwecken: dem Schutz der Fahrzeuginsassen vor externen Einflüssen, der Funktion als stabile Struktur für das Fahrzeug und der Unterbringung verschiedener mechanischer und elektrischer Komponenten. All das macht die Karosserie zu einem der wohl wichtigsten Bauteile aller Fahrzeuge, die heutzutage auf den Straßen unterwegs sind.

Methoden der Qualitätskontrolle

Dichtungen

Sie werden in vielen Branchen als Komponenten verwendet, die Leckagen von Öl oder Gas zwischen zwei oder mehr Passflächen verhindern. Meist bestehen sie aus komprimier-barem Material wie Gummi oder Silikon und werden als dichtes Siegel zwischen den verbundenen Oberflächen platziert.

In Kraftfahrzeugen sind Dichtungen häufig Teil von Motorblöcken, Zylinderköpfen, Abgas- und Getriebesystemen. Als kritische Komponenten tragen sie zum störungsfreien Motorlauf sowie zur Funktionstüchtigkeit anderer Systeme bei, indem sie durch die Verhinderung von Leckagen den richtigen Druck aufrechterhalten.

Methoden der Qualitätskontrolle

BESTSELLER FÜR DIE AUTOMOBILINDUSTRIE

Unsere fortschrittlichen KMG-Systeme, optische Laserscanning-Messtechnik und Softwareanalysemethoden eignen sich perfekt für 3D-Messung, die für die komplexen Automobilanwendungen notwendig ist.